Schutzgasführung für Hochgeschwindigkeits-Laserschweißen

02.04.2020

Für optimales Hochgeschwindigkeits-Laserschweißen wird im Rahmen eines Forschungsprojekts der technische Ansatz einer ebenfalls dynamischen Gasführung verfolgt.

Moderne Faserlaserquellen ermöglichen sehr hohe Schweißgeschwindigkeiten, bei denen eine optimale Schutzgasführung auf herkömmliche Art nicht mehr möglich ist. Um hierbei Verbesserungen zu erzielen, wird der technische Ansatz einer ebenfalls dynamischen Gasführung verfolgt.

Moderne Faserlaserquellen ermöglichen sehr hohe Schweißgeschwindigkeiten, bei denen eine optimale Schutzgasführung auf herkömmliche Art nicht mehr möglich ist. Um hierbei Verbesserungen zu erzielen, wird der technische Ansatz einer ebenfalls dynamischen Gasführung verfolgt.

Im Jahr 2018 wurde durch RJ Lasertechnik in Zusammenarbeit mit einem Ingenieurbüro der Aufbau einer neuen Schutzgasdüse gestartet.

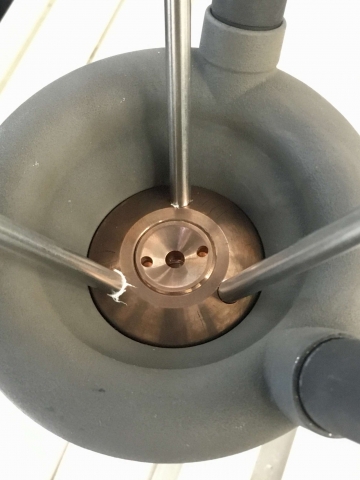

Dabei wird eine hochkomplexe Düsenkontur mit 3 Einspeisungen für Schutzgas koaxial zum Laserstrahl über das Werkstück geführt. Der Hauptgasstrom, typischerweise Argon, wird über tangentiale Einströmer in Rotation versetzt und strömt kegelförmig unterhalb der Düse auf die Werkstückoberfläche. Dabei wird die Ausströmgeschwindigkeit höher eingestellt als der beabsichtigte Linearvorschub beim Schweißprozess. So kann ausschließlich Schutzgas über die Werkstückoberfläche strömen und der Luftsauerstoff wird im Schutzgaskegel vollständig verdrängt. Die Rotation des Gasstromes erlaubt das Verfahren der Düse in alle Richtungen des ebenen Koordinatensystems bei gleichbleibender Schutzwirkung.

Eine zweite Gasströmung wird entgegengesetzt aus der Düse in Richtung Laseroptik gerichtet, um ein Ansaugen von Luftsauerstoff zu verhindern. Da sich die Gasdüse in unmittelbarer Nähe des Fokuspunktes befindet, ist ein zusätzliches Schutzglas als Düsenabschluss nicht zielführend.

Der dritte Gasstrom wird dem Hauptstrom beigemischt. Hier kann z.B. durch geeignete Mischgase die Schweißbadausbildung beeinflusst werden. Eine ebenfalls zirkular strömend aufgebaute Absaugdüse, die um die Schutzgasdüse herum angeordnet ist, kann die entstehenden Rauch- und Abgasströme aufnehmen und abführen.

Erste Versuche aus dem Frühjahr 2019 waren so vielversprechend, dass im Sommer 2019 die Anmeldung zum Patent vorgenommen wurde.

Im Laufe des Jahres 2020 werden die Versuche und Optimierungen im Einsatz an der ebenfalls neuen Scannerschweißanlage fortgeführt. Zielsetzung dabei ist es Verbesserungen an den Schweißungen der Titanbauteile hinsichtlich des Verzuges und der Bearbeitungszeit zu erreichen.